Az elektrosztatikus töltést nyugalmi állapotban sztatikus elektromosságnak hívjuk. Általában súrlódás majd annak megszűnése következtében jön létre. A súrlódás hatására hő keletkezik, ami az anyag molekuláit mozgásba hozza. Amennyiben a két anyagot szétválasztjuk egymástól, elektronáramlás következik be az anyagrészecskék között. Az elektronok vándorlása következtében az egyik anyagon elektronhiány, a másikon pedig elektrontöbblet jön létre, vagyis kialakul az elektromos mező, a sztatikus elektromosság. Két anyag egyszerű szétválasztása, például egy ragasztószalag lehúzása a tekercsről, elindíthatja az elektronok cseréjét, és ezáltal elektrosztatikus mezőt gerjeszthet. A létrejövő sztatikus elektromosság mennyisége a súrlódásnak és szétválasztásnak kitett anyagoktól, valamint a súrlódás és szétválasztás intenzitásától és a levegő relatív páratartalmától függ. Általában az elterjedt műanyagok hozzák létre a legnagyobb sztatikus töltést. Az alacsony páratartalom - ez jellemző például téli időszakban a fűtött helyiségekben - ugyancsak elősegíti nagy elektrosztatikus feszültség létrejöttét.

Az elektrosztatikus töltést nyugalmi állapotban sztatikus elektromosságnak hívjuk. Általában súrlódás majd annak megszűnése következtében jön létre. A súrlódás hatására hő keletkezik, ami az anyag molekuláit mozgásba hozza. Amennyiben a két anyagot szétválasztjuk egymástól, elektronáramlás következik be az anyagrészecskék között. Az elektronok vándorlása következtében az egyik anyagon elektronhiány, a másikon pedig elektrontöbblet jön létre, vagyis kialakul az elektromos mező, a sztatikus elektromosság. Két anyag egyszerű szétválasztása, például egy ragasztószalag lehúzása a tekercsről, elindíthatja az elektronok cseréjét, és ezáltal elektrosztatikus mezőt gerjeszthet. A létrejövő sztatikus elektromosság mennyisége a súrlódásnak és szétválasztásnak kitett anyagoktól, valamint a súrlódás és szétválasztás intenzitásától és a levegő relatív páratartalmától függ. Általában az elterjedt műanyagok hozzák létre a legnagyobb sztatikus töltést. Az alacsony páratartalom - ez jellemző például téli időszakban a fűtött helyiségekben - ugyancsak elősegíti nagy elektrosztatikus feszültség létrejöttét. Jellemző elektrosztatikus feszültségek

A hétköznapi tevékenységek során az emberi testen keletkezett töltések sok esetben károsíthatják az érzékeny elektromos alkatrészeket:

• járás a szőnyegen

= 1 500 - 35 000 V

• járás kezeletlen vinilpadlón

= 250 - 12 000 V

• munkapadnál végzett munka

= 700 - 6 000 V

• munkapadról műanyag zacskó felemelése

= 1 200 - 20 000 V

Vezetőknek nevezzük azokat az anyagokat, melyek könnyen cserélnek elektronokat (vagy töltést) az atomok között, vagyis szabadon mozgó elektronokkal rendelkeznek. Vezetők például a fémek, a szén és az emberi test felülete. Azokat az anyagokat, melyek az elektronjaikat nem tudják szabadon áramoltatni, szigetelőknek nevezzük. Ismert szigetelő anyagok például a műanyag, az üveg és a levegő. A vezető és a szigetelő anyagok is feltöltődhetnek sztatikus elektromossággal. Amennyiben egy vezető feltöltődik, a szabad elektronok lehetővé teszik, hogy gyorsan kisüljön, amint egy másik vezető anyaggal kapcsolatba kerül vagy földelve van.A hétköznapi tevékenységek során az emberi testen keletkezett töltések sok esetben károsíthatják az érzékeny elektromos alkatrészeket:

• járás a szőnyegen

= 1 500 - 35 000 V

• járás kezeletlen vinilpadlón

= 250 - 12 000 V

• munkapadnál végzett munka

= 700 - 6 000 V

• munkapadról műanyag zacskó felemelése

= 1 200 - 20 000 V

Az elektrosztatikus kisülés lehetséges következményei

Az elektrosztatikus feszültség vonzza a kisebb anyagrészecskéket (por), ami tisztahelyiségekben komoly következményekkel járhat. A legnagyobb problémát az okozza, hogy az elektrosztatikus feszültség kisülésekor szikra keletkezik. Tényleges robbanásveszély áll fenn például oldószer- vagy műtrágya raktárak, malmok portartalmú levegőjében. Pusztán anyagi szempontból nézve az elektronikai ipar szenvedi el a legkomolyabb ESD károkat az érzékeny alkatrészek „összeolvadása” vagy „átégése” miatt.

Elektronikai részegységek, például mikrocsipek vagy mikromechanikus alkatrészek gyártása különösen megnöveli az elektrosztatikus kisülés veszélyét.

Elektronikai részegységek, például mikrocsipek vagy mikromechanikus alkatrészek gyártása különösen megnöveli az elektrosztatikus kisülés veszélyét.Amikor a sztatikus kisülést érzékeljük, minimum 3000 V feszültség folyik keresztül rajtunk. Az elektronikai üzemekben már az ekkora elektrosztatikus kisülés is jelentős selejtmennyiséget okoz (pl. mikrocsipek). Az ennél alacsonyabb elektrosztatikus feszültséget az ember nem érzékeli.

Az elektronikai üzemekben előállított vagy felhasznált mikrocsipek ill. IC-k (integrált áramkörök) már 1000 volt- nál alacsonyabb feszültségtől is károsodhatnak. A legérzékenyebb alkatrészek már 10 volt alatti feszültség hatására is tönkremehetnek.

Mivel a mikroelektronika rendkívül gyorsan fejlődik, az alkatrészek egyre kisebbek lesznek. Amennyiben csökkentik a berendezések méretét, a szigetelő anyagok és áramkörök közötti mikroszkópikus távolság is kisebb lesz, ezáltal viszont megnő az elektrosztatikus kisülésre való hajlam.

Elektrosztatika = »fertőzés«

A láthatatlan vagy nem várt események hatására bekövetkező ESD károkat, az emberi test vírusok vagy baktériumok által történő megfertőződéséhez hasonlíthatjuk. Bár ezeket nem érzékeljük, mégis már a jelenlétük felfedezése előtt jelentős károkat tudnak okozni. A láthatatlan veszélyek elleni »védőoltás« ESD védelem formájában kötelező és szükséges.

Amennyiben egy alkatrész a fenti módon megfertőződik, kétféle hibalehetőség fordul elő.

Teljes meghibásodás A készülék ténylegesen megsérül és a továbbiakban nem működik. Ez a hiba rögtön az ESD esemény után bekövetkezik. Általában gyorsan kinyomozható és javítható.

Rejtett hiba Rejtett hibáról akkor beszélünk, ha az alkatrész az elektrosztatikus kisülések ellen védve volt, és ezért nem következik be a teljes meghibásodás. Az alkatrész illetve a termék ugyan átmegy a minőségi ellenőrzésen, de egy kis idő elteltével csak részlegesen működik, esetleg teljesen tönkremegy. A rejtett hibákat rendkívül nehéz felfedezni, és általában nagyon sokba is kerül. Az elektronikai iparban évente több, mint 60 milliárd EUR-ra becsülik az ilyen hibákból keletkezett károkat.

ESD területek padlóbevonatai

ESD területek padlóbevonataiAz ESD területei – pl.: mikrochip gyártás – csak akkor tudják feladataikat maradéktalanul ellátni, ha az ott felhasznált összes anyag és berendezés teljes mértékben összhangban van a követelményekkel. Az ESD területek tipikus eszközeihez tartoznak az asztalok, a székek, a cipők, a ruházat, a földelő csuklópántok, ionizátorok – és természetesen a vezetőképes padlóbevonatok. Ezen utóbbiaknak különös jelentőségük van, mivel az ESD területen keletkezett összes töltés (feszültség) levezetését, földelését biztosítják.

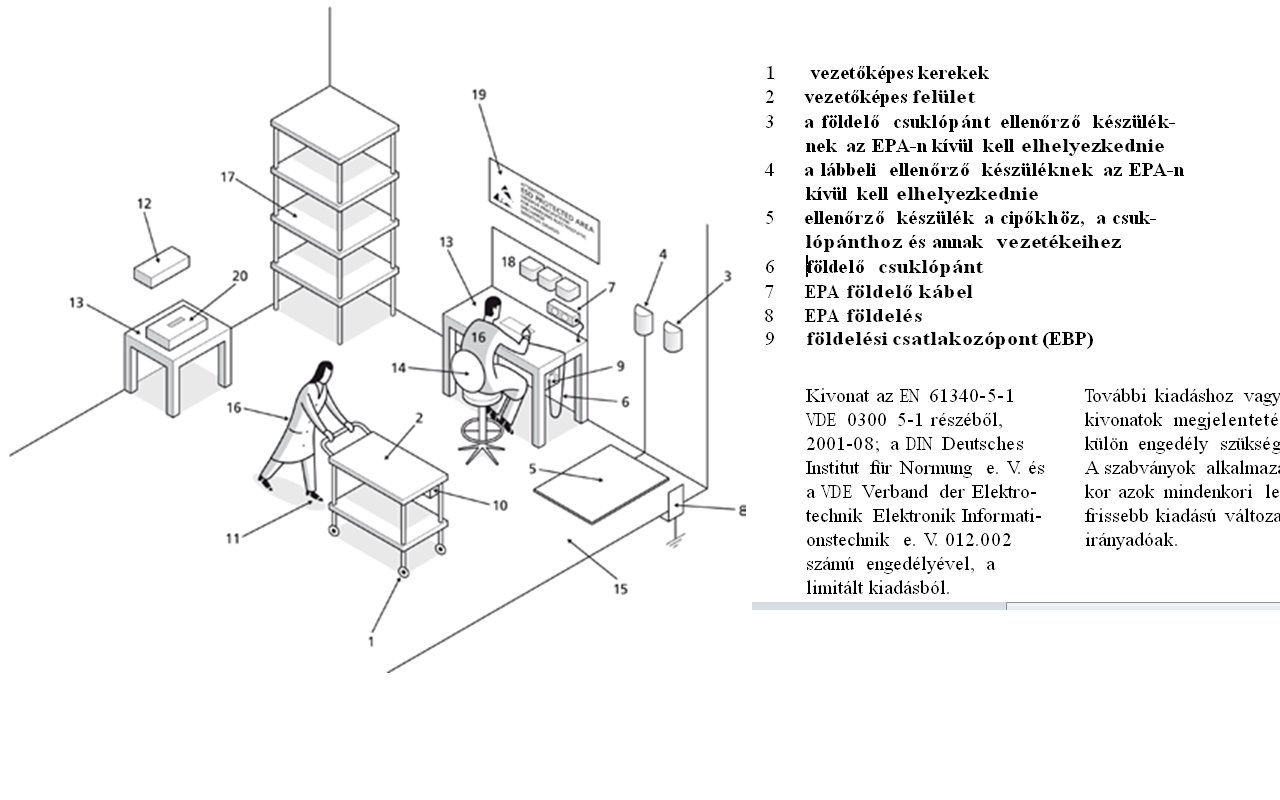

Az ESD védett zóna

Komplex és megbízható

Az érzékeny alkatrészeket csak elektrosztatikus védelemmel ellátott munkahelyeken (EPA) szabad előállítani annak érdekében, hogy a napjainkban használt elektronikai termékek megbízhatósága és minősége ne sérüljön.

Az ábra egyételműen megmutatja, hogy az ESD védett terület egy komplexen kialakított rendszer.

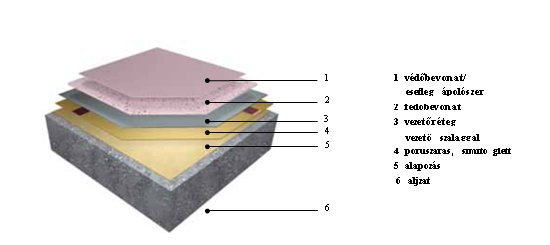

Vezetőképes padlóbevonatok rendszerfelépítése

Rétegek és rendeltetésük

Alapfelület

Általában olyan cementkötésű aljza- tokat látnak el bevonattal, mint a beton vagy cement esztrich, de lehet- séges magnezit vagy anhidrit aljzatok bevonása is. Amennyiben fennáll a hátoldali átnedvesedés veszélye, pára- áteresztő rendszert kell választani. A hőre lágyuló aljzatok, például az öntött aszfalt, tartósan rugalmas bevonatot igényelnek.

Alapozás

Az alapozó feladata minden műgyanta alapú bevonati rendszer esetén a megfelelő tapadás biztosítása az aljzat és a bevonat között. Az alapozó általában oldószermentes, alacsony viszkozitású, áttetsző epoxi gyanta. Amennyiben az alapozó gyantát tűziszárított kvarchomokkal keverjük, kiegyenlítő habarcsként is alkalmazható. A páraáteresztő rendszereket vízzel emulgeált epoxi gyantával alapozzuk.

Általában olyan cementkötésű aljza- tokat látnak el bevonattal, mint a beton vagy cement esztrich, de lehet- séges magnezit vagy anhidrit aljzatok bevonása is. Amennyiben fennáll a hátoldali átnedvesedés veszélye, pára- áteresztő rendszert kell választani. A hőre lágyuló aljzatok, például az öntött aszfalt, tartósan rugalmas bevonatot igényelnek.

Alapozás

Az alapozó feladata minden műgyanta alapú bevonati rendszer esetén a megfelelő tapadás biztosítása az aljzat és a bevonat között. Az alapozó általában oldószermentes, alacsony viszkozitású, áttetsző epoxi gyanta. Amennyiben az alapozó gyantát tűziszárított kvarchomokkal keverjük, kiegyenlítő habarcsként is alkalmazható. A páraáteresztő rendszereket vízzel emulgeált epoxi gyantával alapozzuk.

Póruszárás, simító glett

A vezetőképes padlóbevonatok levezetési ellenállása első sorban a fedőréteg vastagságától függ. Nagyon fontos ezért, hogy a fedőréteg mindenhol azonos vastagságú legyen, mivel ez biztosítja a teljes felület egyenletes ellenállását. Durva és egyenetlen aljzatok esetén azt tanácsoljuk, hogy az alapozóréteg után vigyenek fel kvarchomokból és alapozó gyantából előállított kiegyenlítő réteget.

A vezetőképes padlóbevonatok levezetési ellenállása első sorban a fedőréteg vastagságától függ. Nagyon fontos ezért, hogy a fedőréteg mindenhol azonos vastagságú legyen, mivel ez biztosítja a teljes felület egyenletes ellenállását. Durva és egyenetlen aljzatok esetén azt tanácsoljuk, hogy az alapozóréteg után vigyenek fel kvarchomokból és alapozó gyantából előállított kiegyenlítő réteget.

Vezetőréteg/földelés

Mivel a beton vezetőképessége az idők folyamán a kiszáradással gyengül, és a műgyanta alapozó réteg is szigetel, úgynevezett vezetőréteg felhordása válik szükségessé. Ez a köztes réteg gondoskodik arról, hogy az elektrosztatikus töltést egy vezetőképes felületen keresztül, mintegy csatornaként, állandó ellenállással vezessük a földelésbe. A vezető réteg általában korommal feltöltött, vizes epoxigyanta diszperzióból áll.

A StoCretec kétféle megoldást kínál, a kiválóan és a mérsékelten vezetőképes vezetőréteget (StoPox WL 118). Az utóbbi akkor kerül alkalmazásra, ha a vezetőképes rétegnek eleget kell tennie a személyvédelem követelményeinek is a DIN VDE 0100-410-ben meghatározottak alapján. A vezető réteg és a földelés közötti kapcsolatot vagy öntapadós (horganyzott) rézszalaggal vagy úgynevezett földelőkészlettel hozzák létre. Mivel a vezető szalagok viszonylag bizonytalan megoldást jelentenek, ezért a nagyon megbízható földelőkészlet használatát javasoljuk. A szokásoknak megfelelően 100 m2 padlófelületre egy földelési csatlakozópont kerül.

A földelőkészlet dűbeleket tartalmaz, melyeket az aljzatba fúrt furatokba rögzítenek. Kábelsaruk segítségével nagyon egyszerű módon létrehozható a földelés. A szalagok tetejére felhordott fekete vezetőréteg vízszintes irányban sokkal jobb vezetőképeséggel rendelkezik, mint maga a bevonat.

Mivel a beton vezetőképessége az idők folyamán a kiszáradással gyengül, és a műgyanta alapozó réteg is szigetel, úgynevezett vezetőréteg felhordása válik szükségessé. Ez a köztes réteg gondoskodik arról, hogy az elektrosztatikus töltést egy vezetőképes felületen keresztül, mintegy csatornaként, állandó ellenállással vezessük a földelésbe. A vezető réteg általában korommal feltöltött, vizes epoxigyanta diszperzióból áll.

A StoCretec kétféle megoldást kínál, a kiválóan és a mérsékelten vezetőképes vezetőréteget (StoPox WL 118). Az utóbbi akkor kerül alkalmazásra, ha a vezetőképes rétegnek eleget kell tennie a személyvédelem követelményeinek is a DIN VDE 0100-410-ben meghatározottak alapján. A vezető réteg és a földelés közötti kapcsolatot vagy öntapadós (horganyzott) rézszalaggal vagy úgynevezett földelőkészlettel hozzák létre. Mivel a vezető szalagok viszonylag bizonytalan megoldást jelentenek, ezért a nagyon megbízható földelőkészlet használatát javasoljuk. A szokásoknak megfelelően 100 m2 padlófelületre egy földelési csatlakozópont kerül.

A földelőkészlet dűbeleket tartalmaz, melyeket az aljzatba fúrt furatokba rögzítenek. Kábelsaruk segítségével nagyon egyszerű módon létrehozható a földelés. A szalagok tetejére felhordott fekete vezetőréteg vízszintes irányban sokkal jobb vezetőképeséggel rendelkezik, mint maga a bevonat.

Fedőbevonat

A hagyományos rendszerekben a fedőbevonat vezetőképességét szénszálak hozzáadásával biztosítják. A modern, térfogatvezetőknek nevezett bevonatok nem szénszálat, hanem speciális vezetőképes töltőanyagokat tartalmaznak, melyek sokkal egyenletesebb vezetőképességet biztosítanak a rendszereknek.

A különböző alkalmazási területekhez számos bevonatrendszer létezik:

- vízzel emulgeált epoxi gyanta alapú, páraáteresztő vékony- és vastagbevonatok,

- oldószermentes epoxi gyanta alapú, mechanikai és vegyi terhelésnek kitűnően ellenálló rendszerek, oldószermentes poliuretán gyanta alapú, tartósan kemény vagy tartó- san rugalmas rendszerek.

A vezetőképes padlóbevonatok csúszásmentességét kiegészítő beszórással növelhetjük. Ilyen esetekben speciális vezetőképes sziliciumkarbid ásványt vagy speciálisan bevont, vezetőképes kvarchomokot alkalmazunk.

Védőréteg

A vezetőképes szénszállal ellátott fedőbevonati rendszerek elegendő vezetőképességgel rendelkeznek ahhoz, hogy a robbanás veszély elhárításához szükséges követelményeknek eleget tegyenek. Nem teljesítik azonban a hatályos ESD védelem előírásait. Ez a probléma megoldható pótlólagos, színes, vezetőképes fedőlezárás felhordásával. Ezek a védőbevonatok rendkívül kopásállóak, és bizonyos vízszintes irányú vezetőképes tulajdonsággal is rendelkeznek. Ezáltal képesek az egész rendszer vezetőképességét kiegyenlíteni, és a keletkező feszültséget nem csak függőleges, hanem vízszintes irányban is elvezetni. Ennek a tulajdonságának köszönhetően tud megfelelni a szabványokban rögzített követelményeknek. A vezetőképes fedőlezárások általában vizes bázisú, kétkomponensű poliuretán vagy epoxi gyanta diszperzióból állnak.

Bármilyen kérdés esetén várjuk szíves megkeresését!

MUREPOX Műgyanta Technológia Kft.

1043 Budapest, Csányi László u. 34.

Mobil: 30/956-3712 - Tel:27/899-093

Web: www.murepox.hu - Email: info@murepox.hu

Használatra kész a Ceresit CE 60 fugázóanyag!

A 14 divatos szín víz hozzáadása nélkül, tökéletesen tartós marad.

"Sikló épület" a Mosoni-Duna torkolatánál

A vizek városában, Győrben több évtized után így állhatott helyre a vízszint.

CT 76 FEDŐVAKOLAT: HOMLOKZATA VÉDELMÉRE

A napsugárzás komoly veszély a homlokzatra. A Ceresit CT 76 erre elsőrangú megoldást kínál.

M3 Nagyvárad tér: a simogató

Üresen kongó, fakó terekből szabad, szellős nyugalom.

Base4Work Bratislava

Kevés a legendás ipartörténeti emlék Pozsonyban, ezért is jó a modern coworking központként újragondolt funkcionalista hőerőmű.

Látni és látszani a Hadak útján

A Trendo társasház nem csupán 4 környezet találkozásának absztrakt átirata, valami pluszt is tud adni.